Die Prüfung nach Instandsetzung oder Inspektion nach der Reparatur ist ein wichtiger Prozess in industriellen Umgebungen, um sicherzustellen, dass Geräte und Maschinen nach Wartungs- oder Reparaturarbeiten sicher sind und ordnungsgemäß funktionieren. Die Durchführung gründlicher Inspektionen nach Reparaturen ist unerlässlich, um Unfälle zu verhindern, die Einhaltung von Vorschriften sicherzustellen und die Effizienz des Betriebs aufrechtzuerhalten.

1. Erstellen Sie einen klaren Inspektionsplan

Vor der Durchführung einer Prüfung nach Instandsetzung ist es wichtig, einen klaren Inspektionsplan zu erstellen, in dem die spezifischen Schritte und Verfahren aufgeführt sind, die befolgt werden müssen. Dieser Plan sollte Einzelheiten wie die zu inspizierenden Geräte oder Maschinen, die zu verwendenden Inspektionskriterien, die für die Inspektion erforderlichen Werkzeuge und Geräte sowie die Qualifikationen des Inspektionsteams enthalten.

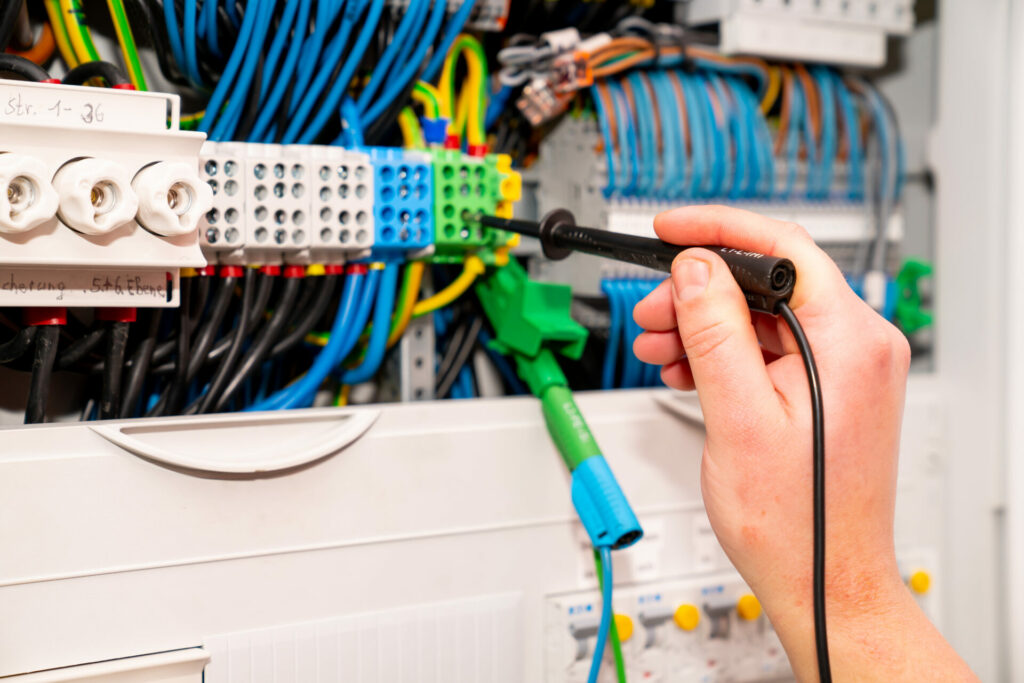

2. Verwenden Sie geeignete Inspektionswerkzeuge und -geräte

Die Verwendung der richtigen Werkzeuge und Geräte ist für die erfolgreiche Durchführung einer Prüfung nach Instandsetzung von entscheidender Bedeutung. Stellen Sie sicher, dass das Inspektionsteam Zugriff auf die erforderlichen Werkzeuge wie Messschieber, Mikrometer, Ultraschallprüfgeräte und andere Spezialwerkzeuge hat, die für bestimmte Inspektionen erforderlich sind. Kalibrieren und warten Sie diese Werkzeuge regelmäßig, um Genauigkeit und Zuverlässigkeit sicherzustellen.

3. Führen Sie Sichtprüfungen durch

Sichtprüfungen sind ein wichtiger Bestandteil der Prüfung nach Instandsetzung, da sie sichtbare Anzeichen von Beschädigung, Verschleiß oder unsachgemäßen Reparaturen aufdecken können. Inspektoren sollten die Ausrüstung oder Maschine sorgfältig auf Risse, Korrosion, Undichtigkeiten, lockere Schrauben und andere Anzeichen möglicher Probleme untersuchen. Dokumentieren Sie alle Feststellungen und ergreifen Sie geeignete Maßnahmen, um sie zu beheben.

4. Führen Sie zerstörungsfreie Tests durch

Mit zerstörungsfreien Prüftechniken wie Ultraschallprüfung, Radiographie, Magnetpulverprüfung und Farbeindringprüfung können verborgene Mängel an Geräten oder Maschinen erkannt werden. Diese Tests können wertvolle Informationen über die Integrität von Komponenten liefern, ohne dass es zu Schäden an der Ausrüstung kommt. Stellen Sie sicher, dass die Inspektoren für die Durchführung dieser Tests ordnungsgemäß geschult und zertifiziert sind.

5. Ergebnisse dokumentieren und melden

Es ist wichtig, die Ergebnisse der Prüfung nach Instandsetzung gründlich zu dokumentieren und zu berichten, um sicherzustellen, dass etwaige Probleme rechtzeitig behoben werden. Führen Sie detaillierte Aufzeichnungen über den Inspektionsprozess, einschließlich Fotos, Messungen, Testergebnisse und ergriffener Korrekturmaßnahmen. Stellen Sie einen klaren und prägnanten Bericht bereit, in dem Sie die Ergebnisse und Empfehlungen für weitere Maßnahmen darlegen.

6. Verfolgen Sie Korrekturmaßnahmen

Nach Abschluss der Prüfung nach Instandsetzung und Behebung aller festgestellten Probleme ist es wichtig, die Korrekturmaßnahmen weiterzuverfolgen, um sicherzustellen, dass sie effektiv umgesetzt wurden. Führen Sie Folgeinspektionen durch, um sicherzustellen, dass die Reparaturen ordnungsgemäß durchgeführt wurden und die Ausrüstung oder Maschine sicher verwendet werden kann.

7. Kontinuierliche Verbesserung

Kontinuierliche Verbesserung ist der Schlüssel zur erfolgreichen Durchführung von Prüfungen nach Instandsetzung im industriellen Umfeld. Überprüfen und bewerten Sie den Inspektionsprozess regelmäßig, um Verbesserungsmöglichkeiten zu ermitteln. Holen Sie Feedback von Inspektoren, Wartungspersonal und anderen Interessengruppen ein, um Best Practices umzusetzen und den Inspektionsprozess zu optimieren.

Abschluss

Die Prüfung nach Instandsetzung ist ein entscheidender Prozess in industriellen Umgebungen, um die Sicherheit und Zuverlässigkeit von Geräten und Maschinen nach Wartungs- oder Reparaturarbeiten sicherzustellen. Durch die Befolgung von Best Practices wie der Erstellung eines klaren Inspektionsplans, der Verwendung geeigneter Werkzeuge und Geräte, der Durchführung gründlicher Inspektionen und der Dokumentation von Ergebnissen können Unternehmen ein hohes Maß an Sicherheit und Compliance in ihren Abläufen aufrechterhalten.

FAQs

1. Wie oft sollte die Prüfung nach Instandsetzung durchgeführt werden?

Bei allen Wartungs- oder Reparaturarbeiten an Geräten oder Maschinen sollte eine Prüfung nach Instandsetzung durchgeführt werden, um sicherzustellen, dass diese sicher und ordnungsgemäß funktionieren. Die Häufigkeit der Inspektionen kann je nach Gerätetyp, Art der Reparaturen und behördlichen Anforderungen variieren. Es ist wichtig, auf der Grundlage dieser Faktoren einen Zeitplan für Inspektionen zu erstellen.

2. Welche Konsequenzen hat die Nichtdurchführung der Prüfung nach Instandsetzung?

Das Versäumnis, die Prüfung nach Instandsetzung durchzuführen, kann schwerwiegende Folgen haben, darunter ein erhöhtes Unfallrisiko, Geräteversagen, Nichteinhaltung von Vorschriften und kostspielige Reparaturen. Durch die Versäumnis, die Ausrüstung nach Wartungs- oder Reparaturarbeiten zu inspizieren, setzen sich Unternehmen potenziellen Sicherheitsrisiken und rechtlichen Verpflichtungen aus. Es ist wichtig, den Inspektionsprozess zu priorisieren, um die Sicherheit und Integrität der Ausrüstung in industriellen Umgebungen zu gewährleisten.