Schweißmaschinen sind in verschiedenen Branchen wichtige Werkzeuge, da sie zum Zusammenfügen von Metallteilen verwendet werden. Um die Sicherheit und Effizienz von Schweißarbeiten zu gewährleisten, ist es wichtig, Schweißmaschinen regelmäßig auf elektrische Probleme zu testen. In diesem Artikel besprechen wir die Best Practices für die elektrische Prüfung von Schweißmaschinen.

1. Sichtprüfung

Bevor elektrische Tests an einem Schweißgerät durchgeführt werden, ist es wichtig, eine Sichtprüfung durchzuführen. Überprüfen Sie das Gerät auf Anzeichen von Beschädigungen, z. B. ausgefranste Kabel oder freiliegende Drähte. Stellen Sie sicher, dass alle Verbindungen fest sind und keine losen Teile vorhanden sind. Sollten bei der Sichtprüfung irgendwelche Probleme festgestellt werden, sollte die Maschine nicht verwendet werden, bis die Reparaturen durchgeführt wurden.

2. Isolationswiderstandstest

Eine der wichtigsten Prüfungen an einem Schweißgerät ist die Prüfung des Isolationswiderstands. Bei diesem Test wird der Widerstand der Isolierung zwischen den leitenden Teilen der Maschine und der Erde gemessen. Ein niedriger Isolationswiderstand kann auf eine potenzielle elektrische Gefahr hinweisen. Um diesen Test durchzuführen, verwenden Sie ein Megaohmmeter, um den Widerstand zwischen den leitenden Teilen und der Erde zu messen. Ein Messwert von weniger als 1 Megaohm weist auf ein potenzielles Problem hin.

3. Erdungskontinuitätstest

Ein weiterer wichtiger Test, der an einem Schweißgerät durchgeführt werden muss, ist der Erdungsdurchgangstest. Bei diesem Test wird die Integrität der Erdungsverbindung in der Maschine überprüft. Um diesen Test durchzuführen, messen Sie mit einem Multimeter den Widerstand zwischen dem Erdungsstift des Steckers und dem Metallgehäuse der Maschine. Ein Messwert von weniger als 1 Ohm weist auf eine gute Erdungsverbindung hin.

4. Polaritätstest

Es ist auch wichtig, die Polarität des Schweißgeräts zu prüfen, um sicherzustellen, dass es richtig verkabelt ist. Eine falsche Polarität kann zu Problemen wie schlechter Schweißqualität oder Stromschlägen führen. Um diesen Test durchzuführen, verwenden Sie einen Polaritätstester, um die Verkabelung der Maschine zu überprüfen. Der Tester sollte anzeigen, ob die Polarität korrekt ist oder nicht.

5. Belastungstest

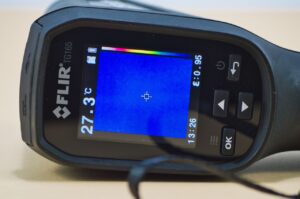

Abschließend ist es wichtig, einen Belastungstest des Schweißgeräts durchzuführen, um sicherzustellen, dass es der erforderlichen Belastung gewachsen ist. Beim Lasttest wird die Maschine über einen bestimmten Zeitraum mit voller Leistung betrieben, um auf Probleme wie Überhitzung oder Spannungsabfälle zu prüfen. Wenn die Maschine den Belastungstest nicht besteht, sollte sie repariert oder ersetzt werden.

Abschluss

Die regelmäßige Prüfung von Schweißgeräten auf elektrische Probleme ist für die Gewährleistung der Sicherheit und Effizienz von Schweißvorgängen von entscheidender Bedeutung. Indem Sie die in diesem Artikel beschriebenen Best Practices befolgen, können Sie potenzielle Probleme erkennen und beheben, bevor sie Schäden oder Ausfallzeiten verursachen. Denken Sie daran, bei der Arbeit mit Schweißgeräten stets der Sicherheit Priorität einzuräumen.

FAQs

F: Wie oft sollten Schweißgeräte auf elektrische Probleme getestet werden?

A: Schweißgeräte sollten mindestens einmal im Jahr oder häufiger, wenn sie häufig oder unter rauen Bedingungen verwendet werden, auf elektrische Probleme überprüft werden.

F: Was soll ich tun, wenn ich beim Testen ein Problem feststelle?

A: Wenn beim Testen ein Problem festgestellt wird, sollte das Schweißgerät nicht verwendet werden, bis das Problem behoben ist. Wenden Sie sich an einen qualifizierten Techniker, um die Maschine zu reparieren oder fehlerhafte Komponenten auszutauschen.