Elektrische Prüfungen sind ein entscheidender Aspekt zur Gewährleistung von Qualität und Sicherheit in Getränkeproduktionsanlagen. Von der Sicherstellung, dass die Ausrüstung ordnungsgemäß funktioniert, bis hin zur Vermeidung elektrischer Gefahren sind ordnungsgemäße Testverfahren für die Aufrechterhaltung eines reibungslosen und sicheren Produktionsprozesses von entscheidender Bedeutung. In diesem Artikel untersuchen wir die Bedeutung elektrischer Tests in der Getränkeproduktion und warum sie für die Gewährleistung der Qualität und Sicherheit von Produkten unerlässlich sind.

Die Bedeutung elektrischer Prüfungen

Elektrische Prüfungen in der Getränkeproduktion spielen eine entscheidende Rolle bei der Vermeidung von Gerätestörungen, der Reduzierung von Ausfallzeiten und der Gewährleistung der Sicherheit der Arbeiter. Durch regelmäßige Tests elektrischer Systeme und Geräte können Hersteller potenzielle Probleme erkennen, bevor sie zu größeren Problemen eskalieren. Dieser proaktive Ansatz trägt dazu bei, das Risiko von Stromausfällen zu minimieren, die zu kostspieligen Ausfallzeiten und potenziellen Sicherheitsrisiken führen können.

Darüber hinaus helfen elektrische Tests dabei, Getränkeproduktionsanlagen bei der Einhaltung gesetzlicher Standards und Richtlinien zu unterstützen. Regelmäßige Tests stellen sicher, dass die Ausrüstung den Sicherheitsanforderungen der Branche entspricht, und tragen dazu bei, Unfälle und Verletzungen am Arbeitsplatz zu verhindern. Durch die Einhaltung dieser Standards können Hersteller kostspielige Bußgelder und Strafen vermeiden und gleichzeitig das Wohlergehen ihrer Mitarbeiter schützen.

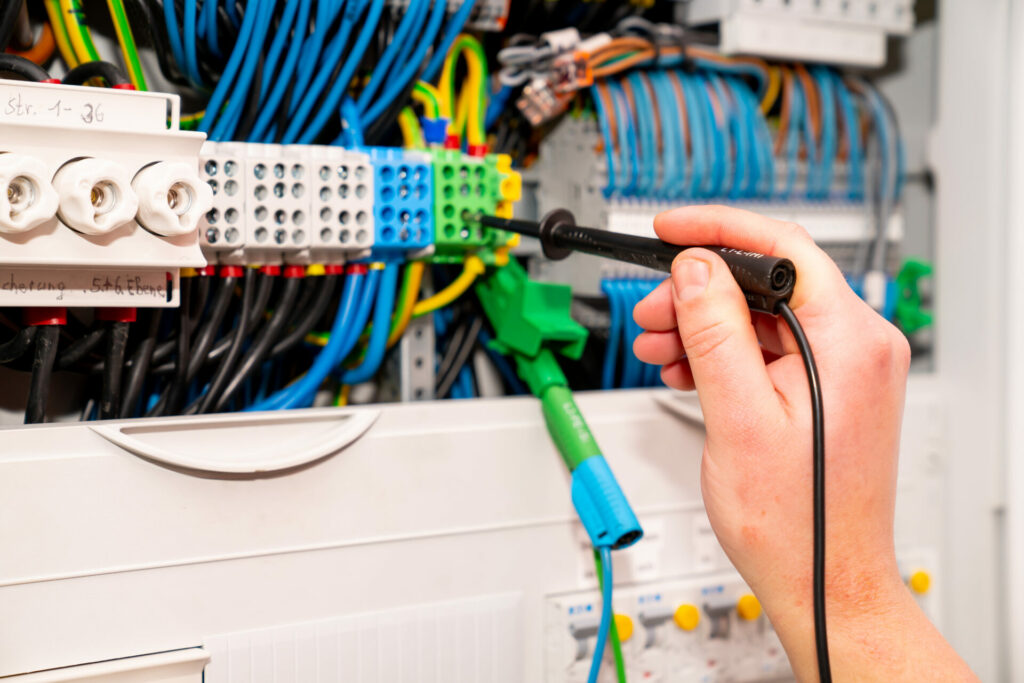

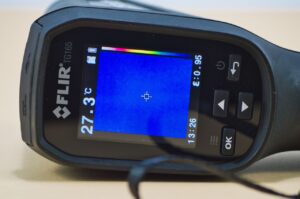

Arten der elektrischen Prüfung

Es gibt verschiedene Arten elektrischer Prüfungen, die für die Gewährleistung der Qualität und Sicherheit von Getränkeproduktionsanlagen unerlässlich sind. Dazu gehören:

- Isolationswiderstandsprüfung: Bei dieser Prüfung wird der Widerstand von Isoliermaterialien in elektrischen Systemen und Geräten gemessen. Durch die Identifizierung etwaiger Isolationsschwächen können Hersteller elektrische Fehler verhindern und das Risiko von Kurzschlüssen verringern.

- Erddurchgangsprüfung: Diese Prüfung stellt sicher, dass ein kontinuierlicher Stromfluss zur Erde besteht. Durch die Überprüfung der Integrität von Erdungssystemen können Hersteller Stromschläge und andere Sicherheitsrisiken verhindern.

- Funktionstest: Dieser Test bewertet die Leistung elektrischer Geräte unter normalen Betriebsbedingungen. Durch das Testen der Funktionalität von Geräten können Hersteller alle Probleme identifizieren, die sich auf die Produktionsqualität und -effizienz auswirken können.

Abschluss

Zusammenfassend lässt sich sagen, dass elektrische Tests eine entscheidende Komponente zur Gewährleistung der Qualität und Sicherheit von Getränkeproduktionsanlagen sind. Durch regelmäßige Tests elektrischer Systeme und Geräte können Hersteller Gerätefehlfunktionen verhindern, Ausfallzeiten reduzieren und das Wohlbefinden ihrer Mitarbeiter schützen. Darüber hinaus helfen elektrische Tests den Einrichtungen bei der Einhaltung gesetzlicher Standards und Richtlinien und stellen so sicher, dass die Produkte den Sicherheitsanforderungen der Branche entsprechen. Durch die Priorisierung elektrischer Tests können Getränkehersteller einen reibungslosen und sicheren Produktionsprozess aufrechterhalten und gleichzeitig die höchsten Qualitäts- und Sicherheitsstandards einhalten.

FAQs

1. Wie oft sollten elektrische Tests in Getränkeproduktionsanlagen durchgeführt werden?

Um die Sicherheit und Qualität der Produktionsanlagen dauerhaft zu gewährleisten, sollten regelmäßig elektrische Prüfungen durchgeführt werden. Die Häufigkeit der Tests kann je nach Größe der Anlage, Komplexität der Ausrüstung und Branchenvorschriften variieren. Es wird empfohlen, dass Hersteller sich an qualifizierte Elektrofachkräfte wenden, um einen Prüfplan zu erstellen, der ihren spezifischen Anforderungen entspricht.

2. Welche Konsequenzen hat es, wenn in Getränkeproduktionsanlagen keine elektrischen Tests durchgeführt werden?

Wenn in Getränkeproduktionsanlagen keine regelmäßigen elektrischen Tests durchgeführt werden, kann dies eine Reihe von Folgen haben, darunter Fehlfunktionen der Ausrüstung, Ausfallzeiten, Sicherheitsrisiken und die Nichteinhaltung von Vorschriften. Ohne geeignete Testverfahren riskieren Hersteller kostspielige Reparaturen, Geldstrafen und mögliche Verletzungen der Arbeiter. Durch die Priorisierung elektrischer Tests können Einrichtungen diese Risiken mindern und einen sicheren und effizienten Produktionsprozess gewährleisten.